機床導軌面缺陷修復技術(shù)的分析與探討

/ 2021/6/5 10:44:49

次

本文通過(guò)對機床導軌面缺陷修復的幾種傳統焊補方法的介紹及對各種方法不同特點(diǎn)的分析,確定機床導軌面缺陷修復局限性的存在原因。同時(shí),對一種新出現的鑄造缺陷修復技術(shù)及其設備—鑄造缺陷修補機,進(jìn)行了實(shí)踐操作實(shí)驗和試棒的顯微組織分析,說(shuō)明用鑄造缺陷修補機修復機床導軌面缺陷是符合質(zhì)檢標準的,進(jìn)一步分析證明了缺陷修補機在鑄件缺陷修復方面是值得推廣的一項新技術(shù)。

關(guān)鍵詞:機床導軌 缺陷 修復 噴焊(釬焊) 電弧焊 新工藝 鑄造缺陷修補機

1、實(shí)驗目的

通過(guò)對幾種傳統焊補工藝在機床導軌缺陷處的焊補結果,分析機床導軌修復結果不佳的原因。通過(guò)對鑄造缺陷修補機在機床導軌面的修復結果的研究,確定一種確實(shí)可行的在機床導軌面上修復的新技術(shù)及其工藝,為國家減少能源的浪費,為企業(yè)增加效益。

2、傳統焊補工藝的焊補結果及分析

2.1試驗前的準備:

2.1.1缺陷導軌數量:4件,材質(zhì)HT200-400,每件導軌缺陷數量≥2,每件導軌缺陷處面積S<1000mm2,深度h<8mm的缺陷數量不少于2個(gè),S>1000mm2,深度h<8mm的缺陷數量不少于2個(gè),熱處理狀態(tài):3件未進(jìn)行表面淬火,1件已表面淬火。

2.1.2噴焊設備,電弧焊設備,鎳基焊粉F103(C≤0.15 8.0<Cr<12 2.5<Si<4.5 1.0<B<1.7 Fe≤8 其余Ni =,鑄鐵焊條:Z308,Z248。

2.2 焊補結果及分析

2.2.1 噴焊 按噴焊工藝執行,將導軌面預熱至150℃以上,完成初步焊粉的噴涂后,將噴涂面加熱至900℃-1200℃以上,使焊粉熔化后形成平整面。由于預熱及加熱時(shí)間長(cháng),工件受熱面積較大,熱應力較大,比電弧焊更容易產(chǎn)生裂紋,同時(shí)線(xiàn)收縮產(chǎn)生裂紋傾向更大。由于裂紋傾向受?chē)姾笗r(shí)間、噴層厚度等因素影響,缺陷大小受到一定限制,而且焊補的缺陷需清理干凈,由于噴粉中含Fe量比例較高,形成的噴層較電弧焊與母材的顏色更相近。但因具有一定量的Ni,所以無(wú)法與母材顏色更接近,焊補后可以進(jìn)行機械加工。

2.2.2電弧焊: 用鑄鐵焊條Z248按相應工藝進(jìn)行焊補,焊補工藝分兩種,第一種:焊前預熱至550℃-650℃時(shí)進(jìn)行焊補,焊補后保溫5-8小時(shí),第二種:工件焊前不預熱,焊后保溫3-4小時(shí)。兩種方法的焊補質(zhì)量均不容易保證,易出現裂紋、硬點(diǎn),焊補后不容易進(jìn)行機械加工。焊條價(jià)格便宜。

用鎳基鑄鐵焊條Z308按相應工藝進(jìn)行焊補,另加熱態(tài)錘擊工藝,焊層與焊層之間應停頓冷卻至60℃以下,焊補區少氣孔、裂紋產(chǎn)生,機械加工性良好,結合強度高、無(wú)脫落現象,由于機床導軌加工后吸油及焊條吹力的影響,易產(chǎn)生咬邊、形成“焊補痕跡”,另外由于焊條中含有大量的鎳元素,焊補區顏色與母材有很大區別,而且焊條價(jià)格昂貴。

2.2.3結果分析 傳統的噴焊、電弧焊工藝,焊補后易產(chǎn)生裂紋,工件易受熱變形,容易出現二次氣孔,焊補處金屬顏色與母材差異大是其共同的特點(diǎn),這也是傳統焊補工藝不能徹底解決機床導軌缺陷修復的根本原因。傳統焊補工藝不適用于可見(jiàn)加工面的修復,適用于非加工面或不可見(jiàn)加工面的修復。部分焊補材料價(jià)格較高,焊補質(zhì)量不容易穩定,要求操作者技術(shù)、經(jīng)驗豐富。

3、鑄造缺陷修補機的焊補效果及分析:

3.1試棒的制作與分析

3.1.1準備一根Φ30×200的試棒,材質(zhì)為HT250,表面粗糙度為Ra0.8,在表面鉆4-5個(gè)Φ5mm深3-4mm的孔,用AKZQB-2000C型鑄造缺陷修補機進(jìn)行焊補,補材選用0.8#、厚度為0.25mm的金屬片及厚度為0.4mm的HT250鐵屑。

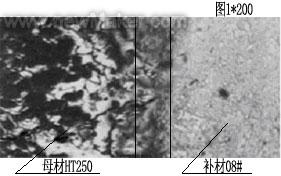

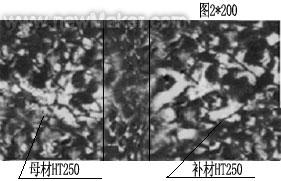

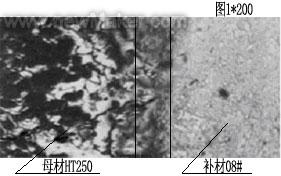

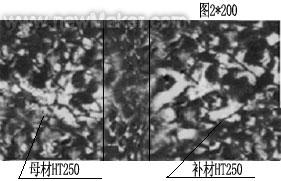

3.1.2 將焊補處進(jìn)行打磨、拋光,制作金相分析試片,金相組織如圖1、圖2。圖1左邊為母材HT250,右邊為0.8#補材,圖2左邊為母材HT250,右邊為HT250鐵屑補材。焊補處未見(jiàn)明顯分界線(xiàn)、過(guò)渡區域微小、焊補點(diǎn)附近未見(jiàn)碳化物析出、焊補處金屬組織致密,未見(jiàn)裂紋的產(chǎn)生。結論:宏觀(guān)檢測,焊補點(diǎn)附近及整個(gè)試棒常溫,焊補點(diǎn)金屬顏色與母材相同,補材為0.8#的焊補點(diǎn)比母材更致密,補材為同材質(zhì)的焊補點(diǎn)與母材致密度相同,金相組織分析:無(wú)裂紋、周邊金相組織未改變、無(wú)內應力,未出現硬化、軟化現象。

3.2導軌缺陷的焊補效果及分析

3.2.1焊補前的準備:導軌數量:4件;材質(zhì):HT200-HT400;熱處理狀態(tài):表面淬火2件,硬度HRC50—56;未進(jìn)行表面淬火2件,硬度HB170-230,具有Φ1-Φ6mm;深3-4mm缺陷數個(gè)。AKZQB-2000C型鑄造缺陷修補機1臺,補材為0.8#、Φ0.8mm的金屬絲及HT200材質(zhì)的鐵屑。

3.2.2焊補效果及分析:用AKZQB-2000C型鑄造缺陷修補機,補材選用0.8#的Φ0.8mm的金屬絲及HT200的鐵屑,分別對淬火及未淬火的導軌面缺陷進(jìn)行焊補,打磨、拋光后,宏觀(guān)檢測其焊補效果,焊補點(diǎn)金屬顏色與母材相同,無(wú)咬邊、無(wú)燒痕,焊補點(diǎn)附近及整個(gè)制件常溫。用30倍放大鏡及硬度計現場(chǎng)檢測焊補情況,結果顯示:無(wú)明顯分界線(xiàn),焊補點(diǎn)金屬致密、無(wú)裂紋、無(wú)砂眼,0.8#補材焊補點(diǎn)硬度HB180-220,HT200補材焊補點(diǎn)硬度HB